Ламинированное стекло – блестящее совмещение функциональности и безопасности

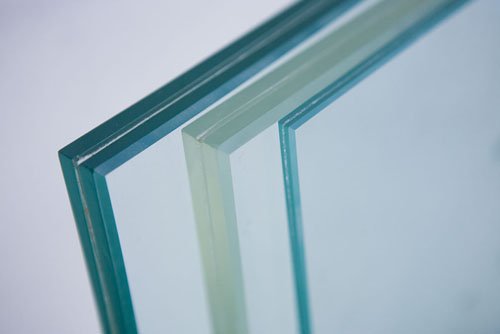

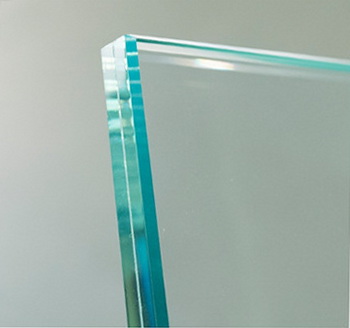

Ламинированным многослойным безопасным стеклом триплекс (VSG — Verbundsicherheitsglas /De/, Laminated safety glass /En/) называют листовые стеклянные изделия, состоящие из нескольких слоев стекла и связующего полимерного материала, соединенных друг с другом по всей плоскости. Такое стекло относится к классу безопасных, поскольку способно оставаться в проеме даже после разрушения и удерживать на пленке образовавшиеся осколки. “Триплекс” может состоять из одинаковых, либо разных по толщине, типу и назначению стекол и полимерных слоев. Итоговая толщина полученного изделия зависит от количества стекол и слоев полимеров в его составе и их толщин. “Триплекс” производится как в виде плоских, так и в виде гнутых стеклянных изделий.

История создания триплекса

В 1903 году французский химик Эдуард Бенедиктус в процессе проведения одного из своих экспериментов уронил стеклянную колбу на пол. После падения сосуд треснул, но не распался на осколки, сохранив свою исходную форму. Этот факт вызвал удивление ученого, который решил проанализировать такую необычную ситуацию. Как оказалось, ранее в этой колбе находился эфирно-спиртовой раствор нитрата целлюлозы. Испарившись, смесь оставила на стенках тонкий невидимый слой нитрата целлюлозы, который после падения и удерживал фрагменты стеклянной колбы.

Следует упомянуть, что в автомобилях тех времен использовались обычные стекла, которые в случае аварии разбивались на множество острых опасных осколков и могли травмировать водителей и пассажиров. Став свидетелем одной из таких аварий, Эдуард Бенедиктус вспомнил об упавшей, но сохранившей свою форму колбе в своей лаборатории. После серии экспериментов, он изготовил первое подобие «ламинированного стекла» состоявшего из двух стекол соединенных между собой слоем нитрата целлюлозы. В 1909 году Бенедиктус получает патент (French patent 405, 881) на безопасное стекло, которое он назвал «триплекс» (Triplex) и основал фирму Société du Verre Triplex.

Из-за высокой стоимости ламинированного стекла, автопроизводители тех лет не спешили применять его для остекления автомобилей. В то же время, “триплекс” вызвал интерес у производителей военной техники и нашел применение во время I Мировой войны для стекол военных автомобилей, самолетов и окуляров противогазов.

Стоит заметить, что были и альтернативные разработки методу Бенедиктуса. Так, например, в 1905 году англичанин Джон Вуд разработал и запатентовал подобный вид безопасного стекла. В качестве соединяющего слоя он предложил использовать натуральный каучук, что было достаточно дорого, да и прозрачность стекла оставляла желать лучшего. По этим причинам его разработка не вышла в массовое производство. C 1919 года заводы Форда начали использовать ламинированное стекло для лобовых стекол своих автомобилей, а уже в 1929 году такой стандарт был введен для всех моделей Форд. В дальнейшем, его примеру последовало большинство других автопроизводителей.

Технологии производства стекла триплекс

Для изготовления многослойного стекла в настоящее время используют 3 основные технологии, которые влияют на итоговые свойства изделий:

- жидкостное ламинирование

- автоклавное пленочное ламинирование

- безавтоклавное пленочное ламинирование

Жидкостное ламинирование

Процесс изготовления жидкостноламинированного стекла начинается с подготовительной стадии: стекло режут, шлифуют края и очищают.

По периметру листа стекла закрепляют бутиловую ленту, упрочненную нитью из стекловолокна или PVC, в которой оставляют небольшой промежуток для последующего заполнения смолой и удаления воздуха. Подготовленное стекло с бутиловой лентой накрывают вторым стеклом того же размера. Затем стеклянные пластины сдавливают, чтобы бутиловая лента расплылась на заданную толщину. Затем, собранную заготовку устанавливают в наклонное положение под углом около 70-80 градусов.

Жидкообразная смола, дозированная в соответствии с объемом промежуточного пространства, заливается вовнутрь стеклопакета. При расчете необходимого для заполнения количества учитывают величину усадки смолы, указанную ее производителем. Когда в промежуточное пространство влито точно рассчитанное количество смолы, стеклопакет возвращают в горизонтальное положение. Ламинирующую жидкость, равномерно распределяют, сдавливая вздувшуюся центральную часть заготовки. После удаления остатков воздуха и излишков смолы из стеклопакета отверстие закрывают бутиловой лентой. Отвердевание происходит в горизонтальном положении.

Жидкообразная смола, дозированная в соответствии с объемом промежуточного пространства, заливается вовнутрь стеклопакета. При расчете необходимого для заполнения количества учитывают величину усадки смолы, указанную ее производителем. Когда в промежуточное пространство влито точно рассчитанное количество смолы, стеклопакет возвращают в горизонтальное положение. Ламинирующую жидкость, равномерно распределяют, сдавливая вздувшуюся центральную часть заготовки. После удаления остатков воздуха и излишков смолы из стеклопакета отверстие закрывают бутиловой лентой. Отвердевание происходит в горизонтальном положении.

Смолы, с точки зрения полимеризации, можно разделить на две группы. Одну группу образуют смолы, в которых катализаторы, перемешанные с основным веществом, обеспечивают процесс полимеризации. Полимеризация такой смолы — это экзотермическая химическая реакция, при которой выделяется тепло. Время отвердевания зависит от температуры — чем выше температура, тем короче время отвердевания. Например, отвердевание слоя смолы толщиной в 1 мм при температуре 20° С длится около 2,5 часов, а при температуре 30°С — около 1,5 часов.

В другую группу входят однокомпонентные смолы, твердеющие под воздействием УФ облучения. Во время реакции, при которой происходит затвердевание, тепло не выделяется, а полимеризация под УФ лампой приводит к затвердеванию в течение 10-25 минут.

Жидкостное ламинирование является единственной технологией не предполагающей использования повышенных температур. Изготавливать цветные стекла можно путем добавления пигментов в жидкость для ламинирования.

Недостатки «заливного» триплекса (жидкостного ламинирования):

- устаревшая и экологически небезопасная технология;

- невозможность использования декоративных вставок;

- требуется дополнительная очистка торцов от остатков смолы и бутиловой ленты;

- в готовом изделии под воздействием солнечного УФ излучения может продолжаться процесс полимеризации, что приводит к чрезмерному отвердеванию и последующему растрескиванию смолы;

- больше визуальных дефектов сравнительно с пленочным триплексом, разнотолщинность;

- более короткий срок эксплуатации изделия.

Автоклавное пленочное ламинирование стекла (пленка PVB)

Автоклавное пленочное ламинирование стекла является традиционной и наиболее распространенной на сегодняшний день технологией производства триплекса. Как и другие технологии пленочного ламинирования, она основана на принципе воздухонепроницаемого соединения пленки и стекол. Пленка PVB (PolyVinyl Butyral/ПолиВинил Бутирал) — основной вид ламинирующей пленки используемой для автоклавного ламинирования.

Автоклавный метод ламинирования позволяет осуществлять сборку многослойного стекла в его окончательных размерах и форме (например, автомобильные лобовые стекла), а также производить листы больших размеров, в том числе стандартных заводских PLF или т.н. “Jumbo” размеров 6000×3210 мм, из которых в дальнейшем вырезают изделия требуемых габаритов.

Автоклавный метод ламинирования позволяет осуществлять сборку многослойного стекла в его окончательных размерах и форме (например, автомобильные лобовые стекла), а также производить листы больших размеров, в том числе стандартных заводских PLF или т.н. “Jumbo” размеров 6000×3210 мм, из которых в дальнейшем вырезают изделия требуемых габаритов.

Производство многослойного стекла автоклавным методом осуществляется в несколько этапов и в значительной мере может быть автоматизировано. Перед размещением между стеклянными заготовками полимерной пленки PVB, стекло, в обязательном порядке тщательно моется и обезжиривается. Если в составе изделия используется более двух слоев стекла или хотя-бы одно из стекол закалено, перед ламинированием им придают окончательный размер и форму, производят все необходимые вырезы и отверстия. После процесса сборки следует этап предварительного ламинирования — двухстадийное сжатие стеклянных элементов. Первая стадия — это так называемая «холодная правка» — прессовка в роликовой машине, после чего пакет (триплекс) нагревают до 80-90 °С — стадия «горячей правки». Далее изделие перемещают в автоклав, где с помощью комбинации теплового воздействия — температура 150 °С и давления 12.5 Бар в автоматическом режиме и происходит окончательное опрессовывание многослойного ламинированного стекла.

Недостатки автоклавного пленочного ламинирования на основе PVB пленки:

- Высокая стоимость оборудования, что сказывается на себестоимости изделий;

- Необходимость герметизации торцов триплекса для уменьшения рисков деламинации. Поскольку PVB пленка уязвима к повышенной влажности, расслоение изделия эксплуатируемого во влажных или экстерьерных условиях может произойти в течение нескольких лет;

- Деламинация может происходить также и в местах вырезов и отверстий для установки фурнитуры;

- Расслоение автоклавного триплекса могут вызвать значительные статические нагрузки при пониженных либо повышенных температурах;

- Практически отсутствует возможность использования декоративных вставок, из-за низкой адгезии PVB пленки к стеклу и практически нулевой адгезии к большинству других материалов.

Безавтоклавное пленочное ламинирование стекла (пленка EVA) — триплекс от ГлассПро

Компания ГлассПро использует одну из наиболее современных технологий — безавтоклавное вакуумное ламинирование на основе EVA (EthilenVinilAcetat /ЭтиленВинилАцетат) пленки, которая позволяет производить наиболее качественное и долговечное многослойное ламинированное стекло – триплекс.

Данная технология приобретает стремительную популярность во всем мире и также как и другие технологии пленочного ламинирования основана на герметичном соединении между собой пленки и стекол.

Основным отличием от автоклавного ламинирования является использование более современного полимерного состава EVA пленки, благодаря которому для получения высококачественного готового продукта отпадает необходимость использования автоклава в производственном цикле. Технология производства безавтоклавного вакуумного пленочного ламинированного стекла, как и в случае с автоклавной, делится на несколько стадий: подготовка пакета и его спекание.

Подготовка пакета:

- Стекло режется в размер готовых изделий, обрабатывается кромка;

- В случае применения в составе триплекса закаленных стекол, им вначале в обязательном порядке, придается окончательный размер и форма, производятся все необходимые отверстия и вырезы, и осуществляется закалка заготовок;

- Стеклянные заготовки моются в специальной профессиональной моечной машине с использованием деминерализованной воды очищенной системой обратного осмоса и затем дополнительно обезжириваются;

- EVA пленка для ламинирования нарезается в необходимых для пакета размерах;

- На стекло укладывается ЭтиленВинилАцетатная полимерная пленка и накрывается следующим стеклом (возможно разное количество слоев, использование декоративных либо армирующих вставок);

- Перед перемещением заготовки в печь для ламинирования, пакет упаковывается в герметичный силиконовый конверт (мешок), снабженный специальным штуцером для его подключения к вакуумному насосу;

- Собранная для ламинирования закладка перемещается в печь и подключается к вакуумному насосу.

Вакуумное ламинирование – происходит в несколько этапов, на профессиональном жаргоне называемых «полками». Каждая «полка» или этап ламинирования характеризуется тремя параметрами: продолжительностью, температурой и степенью вакуума. Параметры «полок» меняются в зависимости от количества, толщины и типов стекол, входящих в состав триплекса, параметров EVA пленки и ряда других факторов. Получить качественное изделие возможно только в случае подбора правильных параметров и их четкого отслеживания в процессе ламинирования. Компания ГлассПро располагает современным производственным оборудованием, где весь процесс производства многослойного стекла контролируется компьютерным управлением.

- Холодный вакуум — эта стадия предполагает создание разрежения в рабочей зоне с помощью вакуумного насоса с целью удаления остатков воздуха и предварительного формирования заготовки. Обычно, выдержка заготовки на этой фазе составляет 15-20 минут без дополнительного нагрева.

- Нагрев — в этой фазе при сохранении разрежения около «- 1,00» бар осуществляется нагрев заготовки. В зависимости от типов используемых пленок и дополнительных декоративных вставок, температурный режим вариирует от 90 до 130 градусов Цельсия. Температура подбирается таким образом, чтобы размягчить полимерную пленку в достаточной степени и обеспечить процесс полимеризации молекул. Важным условием является равномерный нагрев всей поверхности изделия.

- Выдержка — в течение этой фазы сохраняется заданная температура и разрежение. Продолжительность стадии зависит от количества и толщины составляющих изделие стекол и слоев пленки.

- Охлаждение — является завершающим этапом производства ламинированного стекла. Осуществляется при сохранении разряжения «- 0,95» бар до падения температуры до 55 градусов Цельсия. Затем вакуумный насос отключается и дальнейшее охлаждение изделия происходит в обычной среде.

Преимущества технологии вакуумного ламинирования на EVA пленке:

- Повышенная безопасность производства, за счет отказа от работы с высокими температурами и давлением;

- Технология является экологически чистой;

- За счет высокой адгезии EVA пленки к стеклу и другим материалам позволяет применять различные вставки из тканей, цветных полимерных пленок, металла, камня и т.д. для изготовления декоративного триплекса;

- Возможность применения в экстерьерных условиях, благодаря высокой устойчивости к повышенной влажности, перепадам температур, солнечной радиации и другим неблагоприятным факторам внешней среды.

Сферы применения ламинированного стекла

Остекление зданий и сооружений

Остекление зданий и сооружений

- Фасадное остекление

- Спайдерное остекление

- Стеклянные кровли и крыши

- Окна

- Стекло для ограждений

- Стеклянные остановки

- Стеклянные козырьки и навесы

- Витражные конструкции и витрины

- Стеклянные входные группы

Интерьерное остекление

- Стеклянные перегородки для жилых помещений

- Стеклянные перегородки для офисных помещений

- Мобильные стеклянные перегородки

- Стеклянные двери

- Стеклянные душевые кабины и ограждения

- Стеклянные мебельные фасады и кухонные фартуки из стекла

- Стеклянные столы, барные стойки и столешницы

- Стеклянные ступени (лестницы)

- Стеклянные ограждения лестниц (перила)

- Стеклянные полы как элемент перекрытия

- Фальшпол из стеклянных панелей

- Остекление лифтовых шахт

- Остекление спортивных объектов

Остекление транспортных средств

- Лобовые стекла для автотранспорта и авиации

- Стекла для спецтранспорта и рабочих машин

- Иллюминаторы космических станций

- Окна и иллюминаторы кораблей

- Окна для железнодорожного транспорта

Специальное применение

Стекла специального назначения, как правило, представляют из себя ламинированное стекло сложного состава. Это обусловлено высокими требованиями к элементам остекления рабочих мест в банках, ювелирных и оружейных магазинов, хранилищ ценностей, постов охраны, стекол бронированных автомобилей.

- Пуленепробиваемое стекло

- Антивандальное стекло

- Пожаро-, взрывостойкое стекло

- Звукоизолирующее стекло

- Защита от UV излучения

- Стекло с регулируемой прозрачностью

- Стекло для систем солнечной энергетики

TM

TM