Закаленное стекло — надежный и изысканный конструкционный материал

- Немного истории

- Термическая закалка стекла

- Преимущества термически закаленного стекла

- Основные сферы применения закаленного стекла

- Термическое упрочнение стекла

- Heat soak test (тест на ускоренное старение)

- Химическое упрочнение стекла (химическая закалка)

- Термически закаленное стекло от компании «ГлассПро»

- Прайс-лист “ГлассПро” на закаленное стекло и услуги по закалке (давальческого) стекла заказчика

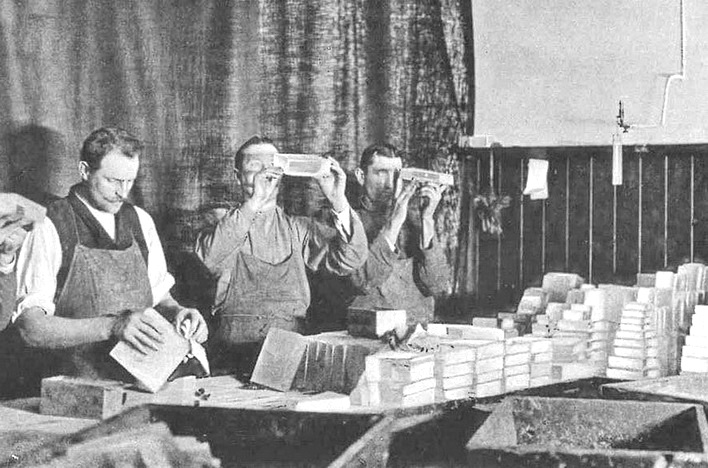

Попытки изготовления закалённого стекла в промышленных масштабах начали предприниматься в последние десятилетия XIX века. Изобретателем процесса закаливания стекла в результате которого стекло становилось уже достаточно прочным считается Франсуа де ла Басти из Парижа, метод был запатентован в 1874 году. Разогретые до красного каления стеклянные изделия погружались в ванну с расплавленной смесью жира и растительного масла. Температура этой смеси варьировала от 150 до 300оС, а скорость охлаждения регулировалась в соответствии с составом стекла, размерами и формой изделия. В это время закаливалась в основном стеклянная посуда, стекла для фонарей и различных приборов.

В 1877 году немец Фредерик Сименс разработал другой процесс, иногда называемый «сжатием стекла», который впервые позволял закаливать небольшие листы плоского стекла. Способ заключался в погружении раскаленного стекла в расплавленный разогретый до 200оС парафин с последующим охлаждением и сдавливанием стекла между охлажденными пластинами металла. Это позволяло быстро охладить стеклянную пластину сохранив ее плоскостность. Эксперименты по закаливанию стекла проводил также и немецкий химик Фридрих Шотт, основные труды которого посвящены физико-химическим свойствам и технологиям стекла. В 1884 году в Йене он создал лабораторию, на базе которой проводились различные исследования свойств стекла, его состава, обработки и закалки. В 1886 году Шотт основал знаменитую компанию «Jenaer Glaswerk Schott und Genossen», которая стала известной благодаря производству специальных стекол для оптики, приборов, термометров, лабораторной посуды, а также специального жаростойкого стекла, которое используется и современной бытовой технике.

Благодаря изобретению бельгийцем Эмилем Фурко в 1905 году метода изготовления стекла с помощью машинного вертикального вытягивания, впервые было налажено производство достаточно качественного листового стекла в промышленных масштабах. Стекло изготовленное по методу Фурко стало первым видом листового стекла, которое в 1930-е годы начало использоваться несколькими компаниями для налаживания массового промышленного производства закаленного стекла. Такими компаниями были французская «Saint-Gobain» и британская «Pilkington», которые начали производить и продавать плоское закаленное стекло для автомобильных ветровых стекол. Через 15 лет закаленное стекло также начали устанавливать в качестве боковых и задних стекол автомобилей.

Благодаря изобретению бельгийцем Эмилем Фурко в 1905 году метода изготовления стекла с помощью машинного вертикального вытягивания, впервые было налажено производство достаточно качественного листового стекла в промышленных масштабах. Стекло изготовленное по методу Фурко стало первым видом листового стекла, которое в 1930-е годы начало использоваться несколькими компаниями для налаживания массового промышленного производства закаленного стекла. Такими компаниями были французская «Saint-Gobain» и британская «Pilkington», которые начали производить и продавать плоское закаленное стекло для автомобильных ветровых стекол. Через 15 лет закаленное стекло также начали устанавливать в качестве боковых и задних стекол автомобилей.

Метод Фурко был основным в производстве листового стекла до конца XX века. На смену ему пришел более прогрессивный «флоат-процесс», который был изобретен в 50-х годах XX века Алистером Пилкингтоном и стал основной технологией производства стекла во всем мире. Его суть заключается в том, что расплавленная стекольная масса в виде ленты температурой около 1000ºС выдвигается из печи в ванну наполненную расплавленным оловом. Равномерно растекаясь по поверхности расплавленного олова стеклянная масса обретает идеально гладкую поверхность. В результате процесса отжига (постепенного контролируемого охлаждения) флоат-стекло имеющее максимально гладкие параллельные поверхности становится пригодным для дальнейшей современной переработки: автоматизированной порезки, обработки кромки, закаливания, ламинирования и тд. В настоящее время около 90% всего закаливаемого в мире стекла производится по флоат-технологии.

В XX веке стекло заняло более прочные позиции по отношению к другим конструкционным и строительным материалам. Оно перестает быть предметом роскоши и становится популярным материалом в промышленности и строительстве.

Стекло, будучи одним из самых древних материалов, испокон веков ценилось за его прозрачность, однако ему всегда недоставало прочности, а выражение «хрупкий, как стекло» стало поговоркой. Сегодня, с появлением закаленного стекла можно смело утверждать, что стекло стало надежным и безопасным конструкционным материалом. Разрушение стекла зачастую начинается с поверхности и обусловлено развитием поверхностных микродефектов. Поэтому наиболее распространённые методы упрочнения стекла основаны на изменении состояния его поверхности. Такое упрочнение обуславливается уменьшением отрицательного воздействия дефектов на поверхности стекла.

Существует несколько методов обработки стекла, которые дают возможность повысить прочность различных видов промышленных стекол и изделий из них в производственном масштабе. На данный момент основным методом упрочнения стекла является термическая закалка.

Термическая закалка стекла (Tempered glass)

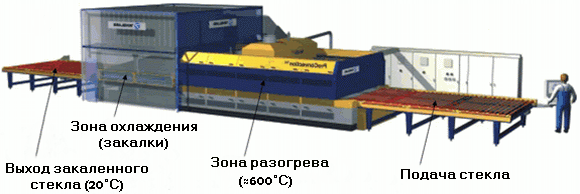

Для производства закаленного стекла применяются специальные печи со сложными автоматизированными системами управления на базе микросхем. При этом принцип способа термической закалки сам по себе достаточно прост: стекло нагревается в печи до температуры приблизительно 600˚С, после чего перемещается в камеру охлаждения, где происходит контролируемое быстрое и равномерное его охлаждение потоками воздуха под высоким давлением. При охлаждении, верхняя и нижняя поверхности стекла остывают быстрее его внутренних слоев, вследствие чего в наружных слоях возникают напряжения сжатия, а во внутренних — напряжения растяжения. Стекло более уязвимо перед растягивающими напряжениями, чем перед напряжениями сжатия. Поэтому сжатие поверхностного слоя стекла содержащего микродефекты в процессе термической закалки увеличивает его прочность к перепадам температур, изгибанию и ударам.

Для производства закаленного стекла применяются специальные печи со сложными автоматизированными системами управления на базе микросхем. При этом принцип способа термической закалки сам по себе достаточно прост: стекло нагревается в печи до температуры приблизительно 600˚С, после чего перемещается в камеру охлаждения, где происходит контролируемое быстрое и равномерное его охлаждение потоками воздуха под высоким давлением. При охлаждении, верхняя и нижняя поверхности стекла остывают быстрее его внутренних слоев, вследствие чего в наружных слоях возникают напряжения сжатия, а во внутренних — напряжения растяжения. Стекло более уязвимо перед растягивающими напряжениями, чем перед напряжениями сжатия. Поэтому сжатие поверхностного слоя стекла содержащего микродефекты в процессе термической закалки увеличивает его прочность к перепадам температур, изгибанию и ударам.

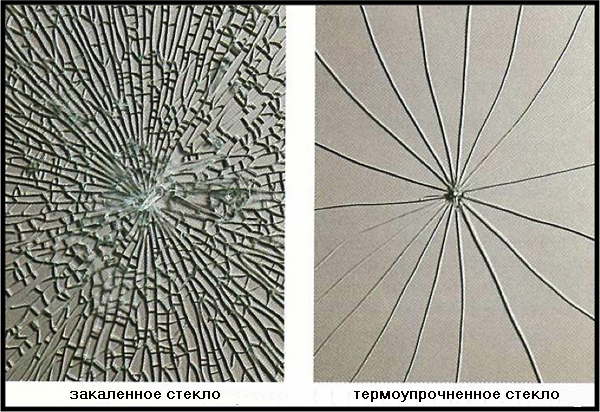

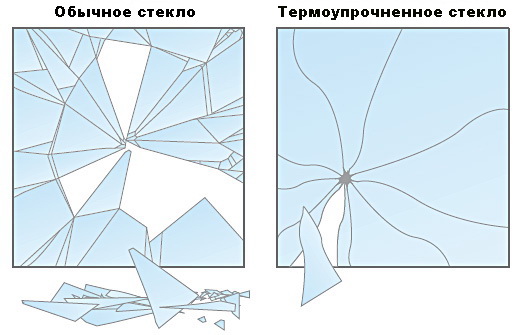

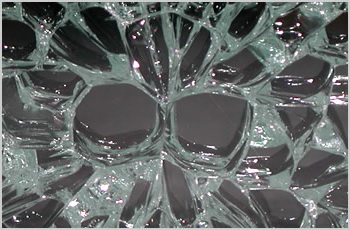

Механическая прочность и термостойкость закаленного стекла в 5-7 раз выше, чем у обычного отожженного. При разрушении закаленного стекла проявляется его особенное свойство, повышающее степень безопасности — стекло распадается на мелкие безопасные осколки с притупленными краями.

Перед процессом закалки стеклянным изделиям необходимо придать окончательные размеры и форму, поскольку закаленное стекло нельзя подвергать дальнейшей обработке — оно будет разрушено. По этой причине обработка кромок, сверление всех видов отверстий и производство вырезов должны предшествовать процессу закалки.

Способность стекла закаляться зависит от его химического состава, толщны и наличия дополнительных покрытий. Современные печи позволяют закаливать стекла различных размеров и толщин, как правило от 4 мм до 15 мм. Отдельные специальные печи могут закаливать стекла в крайних номиналах толщин, а также стекла с различными типами функциональных покрытий. Используя способ термической закалки, можно изготовить как плоские, так и гнутые закаленные стекла.

На стекле прошедшем процесс термической закалки при определенном освещении могут проявляться системно расположенные радужные точки, пятна или полосы. Такое визуальное явление называемое анизотропией, к сожалению, не всегда будет украшать стеклянный фасад здания. Механический стресс, вызываемый процессом закалки, несколько изменяет оптические характеристики стекла, в результате чего оно становится материалом, приобретающим свойство двойного лучепреломления. Это явление проявляется в большей степени в ясную солнечную погоду и при использовании поляризационных очков, что в данном сучае является преимуществом и позволит проверить действительно ли вы приобрели закаленное стекло.

Преимущества термически закаленного стекла:

- закаленное стекло в 7 раз прочнее обычного и выдерживает значительные статические нагрузки с большими прогибами без разрушения. Это критично важно для больших витрин и элементов наружного остекления, подвергающихся значительным ветровым, а для наклонно и горизонтально расположенных конструкций также и снеговым нагрузкам;

- закаленное стекло обладает повышенной стойкостью к динамическим ударным нагрузкам. Это важно для стеклянных конструкций расположенных в местах большого скопления людей и спортивных сооружениях. В таких местах, стекло может подвергается различным воздействиям от неосторожного обращения, падений, ударов предметами и т.д.;

- закаленное стекло имеет повышенную устойчивость к высоким температурам и перепадам температур (для обычного стекла Δt=34°C, для закаленного до Δt=270°C). Эти свойства важны для стекол, используемых для смотровых окон духовых шкафов, каминных дверец. Функциональные стекла фасадов поглощают большое количество солнечной энергии и могут разогреваться до высоких температур, при этом отдельные части стеклянного элемента прикрытые от солнца штапиком или тенью остаются относительно холодными. Такое обстоятельство приводит к разрушению стекла на фасаде в результате термошока. Использование закаленного стекла полностью решает эту проблему.

- В случае превышения предела своей прочности, разбиваясь закаленное стекло рассыпается на мелкие, достаточно безопасные осколки;

Основные сферы применения термически закаленного стекла:

Закаленное стекло в строительстве

Закаленное стекло в строительстве

- остекление фасадов зданий;

- стеклянные панели для облицовки фасада;

- светопрозрачная кровля;

- спайдерное остекление;

- цельностеклянные входные двери;

- стеклянные витрины;

- слуховые окна в кровле здания;

- стекло для телефонных будок;

- стекло для оснащения транспортных остановок;

- стеклянные входные группы;

- стеклянные козырьки и навесы;

- стеклянные ступени и лестницы;

- стеклянные ограждения и балюстрады;

- остекление теплиц, зимних садов и оранжерей;

- остекление лифтов;

- остекление балконов;

- окна киосков;

- стекло для стеклопакетов;

- стекло для спортивных сооружений (залы для игры в сквош, ледовые арены и т.д.);

- остекление подводных помещений.

Закаленное стекло в интерьере

Закаленное стекло в интерьере

- стеклянные интерьерные двери;

- стеклянные душевые кабины, душевые перегородки и шторки;

- пристенные стеклянные полки;

- каминные и печные экраны;

- стеклянные экраны для радиаторов;

- стеклянные кухонные фартуки;

- стеклянный пол;

- стеклянные интерьерные и офисные перегородки;

- стеклянные панели для облицовки стен.

Закаленное стекло в мебельной сфере

Закаленное стекло в мебельной сфере

- полочки корпусной мебели;

- стеклянные столы;

- стеклянные стойки;

- стеклянные столешницы.

Закаленное стекло для бытовой техники и торгового оборудования

- стекло в дверцах микроволновых печей;

- полки и дверцы в холодильниках для напитков;

- смотровые окна духовок;

- полки в бытовых холодильниках;

- стенки и дверцы холодильных прилавков.

Закаленное стекло для транспортных средств

- боковые и задние окна автомобилей;

- изолирующие стекла для транспортных средств;

- стекла для кабин рабочих машин;

- окна для кораблей и судов;

- стекло для вагонов метро, железнодорожных вагонов;

- стекло для автобусов, троллейбусов, трамваев.

Закаленное стекло специального назначения

Закаленное стекло специального назначения

- cтекло с подогревом токопроводящими полосками (например Thermovit от Saint-Gobain Glass);

- cтекло для солнечных панелей (батарей);

- безопасное стекло в ламинированных конструкциях;

- закаленное стекло для противопожарных конструкций;

- антивандальное (ударостойкое) стекло;

- пулестойкие стекло;

- взрывостойкое стекло.

Термическое упрочнение стекла (Heat-strengthened glass)

Метод термоупрочнения аналогичен процессу закалки и заключается в контролируемом нагреве и последующем охлаждении стеклянных листов. Как и при закаливании, стекло подвергается равномерному нагреванию до температуры ≈ 600 °C, однако его охлаждение происходит более медленно. В результате процесса термического упрочнения листовое стекло приобретает большую механическую и термическую прочность нежели обычное отожженное. По этой причине оно зачастую применяется в архитектурном остеклении на объектах с высоким риском самопроизвольного разрушения стекла вследствие термического напряжения, к примеру, при остеклении фасадов, обращенных к восточной или южной сторонам. Прочность термостойкого стекла в два раза выше прочности отожженного, идентичного по толщине и выдерживает перепад температуры до 100°C (закаленное — до 270°C). После завершения процесса термоупрочнения, стекло нельзя обрабатывать, резать, сверлить в нем отверстия, а также проводить глубокую пескоструйную обработку.

Метод термоупрочнения аналогичен процессу закалки и заключается в контролируемом нагреве и последующем охлаждении стеклянных листов. Как и при закаливании, стекло подвергается равномерному нагреванию до температуры ≈ 600 °C, однако его охлаждение происходит более медленно. В результате процесса термического упрочнения листовое стекло приобретает большую механическую и термическую прочность нежели обычное отожженное. По этой причине оно зачастую применяется в архитектурном остеклении на объектах с высоким риском самопроизвольного разрушения стекла вследствие термического напряжения, к примеру, при остеклении фасадов, обращенных к восточной или южной сторонам. Прочность термостойкого стекла в два раза выше прочности отожженного, идентичного по толщине и выдерживает перепад температуры до 100°C (закаленное — до 270°C). После завершения процесса термоупрочнения, стекло нельзя обрабатывать, резать, сверлить в нем отверстия, а также проводить глубокую пескоструйную обработку.

В соответствии с европейскими строительными нормами, термоупрочнённое стекло не является безопасным и по своим свойствам занимает промежуточное место между обычным и закаленным безопасным стеклом. При разрушении, термоупрочненное стекло разбивается на крупные осколки удлиненной формы, что как правило, позволяет им остаться в раме.

Тест на ускоренное старение (Heat soak test)

Несмотря на тщательную подготовку сырья для изготовления флоат-стекла, оно может содержать в своем составе небольшое количество посторонних включений. Как правило, они не влияют на качество, и потребительские свойства стекла, за исключением сульфида никеля (NiS). Включения этого вещества могут проявить себя в негативном ключе во время закалки стекла или в процессе его дальнейшей эксплуатации. Во время процесса закаливания стекла происходит увеличение объема молекул NiS, что вызывает дополнительные напряжения и изменяет его кристаллическую структуру. По прошествии определенного времени такие молекулы возвращаются в исходное состояние, что может стать причиной спонтанного растрескивания закаленного стекла.

Несмотря на тщательную подготовку сырья для изготовления флоат-стекла, оно может содержать в своем составе небольшое количество посторонних включений. Как правило, они не влияют на качество, и потребительские свойства стекла, за исключением сульфида никеля (NiS). Включения этого вещества могут проявить себя в негативном ключе во время закалки стекла или в процессе его дальнейшей эксплуатации. Во время процесса закаливания стекла происходит увеличение объема молекул NiS, что вызывает дополнительные напряжения и изменяет его кристаллическую структуру. По прошествии определенного времени такие молекулы возвращаются в исходное состояние, что может стать причиной спонтанного растрескивания закаленного стекла.

Heat soak test – процесс проверки стекла на наличие таких включений прежде, чем оно будет установлено на объекте. Его суть заключается в том, что закаленное стекло помещается в нагретую до 300°C тестовую печь на 2 часа. За это время легко выявить листы с наличием NiS — они будут разрушены (треснут) в тестовой печи.

Химическое упрочнение стекла (химическая закалка)

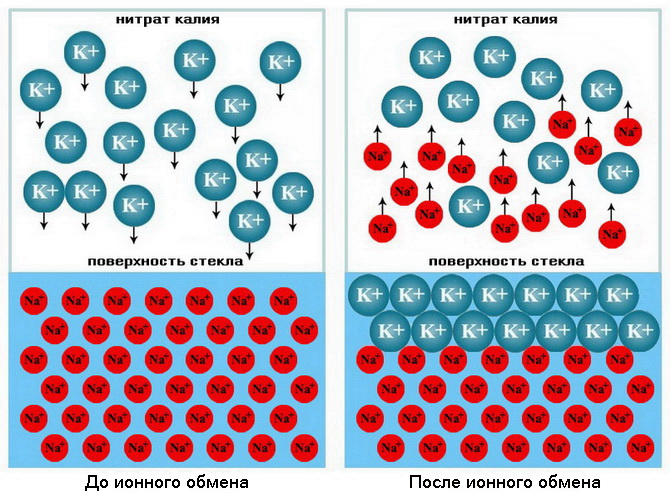

Одним из методов обработки стекла, который дает возможность значительно повысить его прочность является химическое упрочнение. Стекло погружается в емкость с разогретым до температуры 450°С нитратом калия. При этом происходит процесс замещения ионов натрия в поверхностных слоях стекла ионами калия, содержащимися в растворе. Ионный обмен приводит к созданию поверхностного напряжения и упрочнению стекла.

Одним из методов обработки стекла, который дает возможность значительно повысить его прочность является химическое упрочнение. Стекло погружается в емкость с разогретым до температуры 450°С нитратом калия. При этом происходит процесс замещения ионов натрия в поверхностных слоях стекла ионами калия, содержащимися в растворе. Ионный обмен приводит к созданию поверхностного напряжения и упрочнению стекла.

Стекло закаленное химическим методом используется для:

- авиационной и космической промышленности;

- военной сферы (приборы наведения);

- лобовых стекол яхт и катеров;

- осветительных приборов, в корпусах часов;

- мобильных телефонов и планшетов.

Преимущества химической закалки стекла:

- возможность закаливания стекла небольших размеров и толщин;

- после процесса закалки стекло можно обрабатывать;

- закаливание стеклянных изделий сложной геометрии (в том числе гнутых в нескольких плоскостях);

- подходит для лобовых стекол (будучи в составе триплекса, поврежденное стекло остается прозрачным не образуя мелкую мутную сетку, таким образом водитель имеет возможность продолжить управление транспортом до места ремонта).

Недостатки химической закалки стекла:

- значительно более длительный процесс, чем при термической закалке;

- при достижении порога разрушения, в отличие от термически закаленного стекла распадается на острые крупные осколки, в связи с чем химически закаленное стекло не может считаться безопасным;

- экологически небезопасный технологический процесс.

Термически закаленное стекло от компании «ГлассПро»

Компания «ГлассПро» предлагает стекло, обработанное и закаленное на собственном производстве, а также предоставляет услуги по закалке давальческого стекла.

Компания «ГлассПро» предлагает стекло, обработанное и закаленное на собственном производстве, а также предоставляет услуги по закалке давальческого стекла.

Наличие Сертификата соответствия на закаленное строительное стекло толщин: 4 мм, 5 мм, 6 мм, 8 мм, 10 мм, 12 мм, 15 мм, 19 мм, отвечающего требованиям ДСТУ Б В.2.7-110-2001 (ГОСТ 30698-2000).

Собственное производство c полным циклом переработки стекла:

- Подготовка компьютерных чертежей изделий по проекту;

- Разметка стекла на основании чертежей;

- Порезка стекла на автоматизированной линии с ЧПУ;

- Сверление отверстий и производство вырезов различной сложности;

- Шлифовка и полировка прямолинейной и криволинейной кромок;

- Автоматизированная мойка стекла;

- Процедура закалки стекла;

- Производство ламинированного стекла с использованием закаленного;

- Контроль качества на всех этапах производства;

- Упаковка стекла;

- Доставка стекла на объект по Украине.

Технические возможности печи по закаливанию стекла компани «ГлассПро»:

- Максимальный размер закаливаемого стекла: 3600 × 2440 мм;

- Минимальный размер закаливаемого стекла: 300 × 100 мм;

- Толщина стекла: от 4 мм до 19 мм;

- Возможность термического упрочнения стекла;

- Закаливание прозрачного и экстрапрозрачного стекла;

- Закаливание матового и узорчатого стекла;

- Закаливание стекла тонированного в массе;

- Закаливание стекла с различными типами солнцеотражающих (рефлекторных) и низкоэмиссионных покрытий.

Компьютерное управление позволяет подобрать наиболее подходящие параметры процесса закалки для каждого вида стекла и обеспечить точный контроль температуры, стабильности и повторяемости процесса. Система управления позволяет контролировать температуру раздельно в 88 зонах, на которые равномерно распределена камера нагрева.

Наша печь оснащена дополнительной системой воздушной конвекции в камере нагрева, что повышает качество закалки стекол тонких номиналов, а также стекол с различными видами функциональных покрытий. Современное оборудование и высокий уровень подготовки операторов линии закалки компании «ГлассПро» позволяет нам получать закаленное стекло высочайшего качества, соответствующее всем требованиям отечественных и зарубежных нормативных документов.

Прайс-лист “ГлассПро” на закаленное стекло и услуги по закалке (давальческого) стекла заказчика

TM

TM